混汞工艺(二) 汞的加入量常为物料含金量的9倍,但与磨矿粒度和金含量有关(表4)。汞可与物料同时加入混汞筒内,但实践表明,物料在筒内磨碎一定时间后再加汞,可提高混汞效率和降低汞的消耗量。

表4 加汞量与磨矿粒度的关系 | ||

磨矿粒度/mm | 干汞膏中金含量/% | 提取1g金的加汞量/g |

粗粒+0.5 | 35~40 | 6 |

中粒-0.5+0.15 | 25~35 | 8 |

细粒-0.15 | 20~25 | 10 |

混汞筒内混汞为间断作业,过程由装料、运转和卸料组成,混汞筒产物用捕汞器、绒面溜槽或混汞板处理,可得汞膏和重矿物。

当处理表面洁净的游离金物料时,采用轻型混汞筒,其转速较低(20-22r/min ),装球量不大(10-20kg)。当处理含金连生体多、金粒表面严重污染的物料时,则使用重型混汞筒。往筒内加入钢球为的是磨碎物料,使金充分单体解离,并除去金粒表面氧化膜。生产实践中大多是将待混汞的物料装在带钢球的混汞筒内,先不加汞磨矿3-8h,其转速为30-35r/min,使物料粒度达0.1-0.05mm。此时矿浆中固体浓度为50%-70%,并加适量石灰(含碱量应为0.0015%左右),再加入汞,并使混汞筒在较低转速下(20-25r/min )运转1-3h。混汞结束后,往混汞筒内补加水和汞,再使之转动半小时,便开始排矿。磨矿及混汞的时间视物料性质而异,通常由试验确定。经内混汞后的矿浆与汞膏由内混汞设备排出后,再用捕集器、溜槽、分级机等,把尾矿和汞膏分离。

内混汞法只宜于处理铜、铅、锌含量其微,不含硫化物的金矿,或为了使砂金与其他重砂分离。内混汞是我国砂金矿山应用较为普遍的选金方法,主要用来从重砂精矿中提取金,使金与其他重矿物分离。少数岩金矿山,为回收粗粒单体金采用捣矿机进行内混汞作业。

内混汞法的主要缺点是汞的“粉末化”。在磨矿过程中,汞也被粉碎成微粒,这些汞微粒被贱金属的氧化物膜、润滑油膜及矿泥微粒等包裹和覆盖,失去了彼此结合的能力而造成汞的粉末化。粉汞很难从所处理的矿石中分开,大部分粉汞都被损失掉,而且这些汞还能带走金。尤其是当细磨硅质矿石和含砷、锑的矿石时,粉汞现象最为严重,汞的损失也就最大。内混汞作业,每吨矿石汞的损失量波动于2-15g。损失掉的粉汞中常含金3%-15%,使金的回收率降低。

3)球磨机混汞 较简单的球磨机混汞方法是每隔15-20min定期向球磨机内加入矿石含金量4-5倍的汞,在球磨机排矿槽底铺设苇席和在分级机溢流堰下部安装溜槽以捕收汞膏。生产实践表明,60%-70%的汞膏沉积于球磨机排矿箱内,10%-15%的汞膏沉积于排矿槽内的苇席上,5%-10%的汞膏沉积于分级机溢流溜槽上。每隔2-3d清理一次汞膏。由于汞膏流失严重,金的回收率仅60%-70%。处理石英脉含金矿石时,汞的消耗量为4-8g/t。这一混汞方法操作简单,但汞膏流失严重,工业生产中已较少采用。

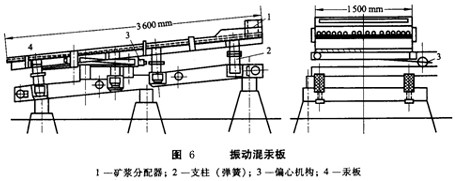

美国霍姆斯塔克选金厂向球磨机中加入14-17g/t汞,在球磨机排矿端装有克拉克·托德(clark todo)捕汞器,后接混汞板,这些捕收汞膏的设备可从每吨矿石中回收15g左右的汞膏,原矿含金10.7g/(t·h),金的混汞回收率达71.6%,混汞尾矿送氰化处理,氰化时金的回收率为25.4%,因此,该厂金的总回收率可达97%。2.外混汞法 我国黄金矿山使用得较为普遍的外混汞设备主要是平面混汞板,以及其他混汞机械及配合混汞板的给矿箱、捕汞器等。适于处理含金的多金属矿。大多是在浮选或氰化前作为辅助设备,安装在球磨机的排矿口或分级机的溢流口处,回收粗粒游离金或与摇床、溜槽配合,回收砂矿中的单体金。很少单独采用,往往与浮选、重选和氰化法联合使用。 混汞板又分固定混汞板和振动混汞板。制作汞板的材质有三种,紫铜板、镀银铜板和纯银板。我国生产实践说明,镀银铜板的混汞效果最好,金的回收率比紫铜板高3%-5%。铜板镀银后可防止板面绿色氢氧化铜污斑和硫化物分解造成的黑斑的生成,有利于混汞作业。它能降低汞的表面张力,从而改善汞对金的浸润性能。而且由于汞在镀银板上形成银汞膏,使汞表面具有较大的韧性和耐磨能力。此外,银汞膏比单纯的汞有较大的抵御矿浆中酸类和硫化物对混汞作业的干扰。因此生产中普遍采用镀银铜板作混汞板。 1)混汞板的类型 混汞板可分为固定混汞板和振动混汞板两种类型。

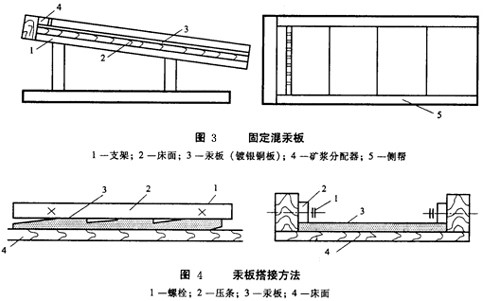

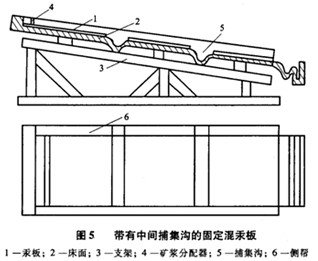

①固定混汞板。固定混汞板由支架、床面和汞板三个部分组成。支架与床面可用木材,也可用钢材制成,但床面必须不漏矿浆。床面上铺镀银铜板(汞板),厚3-5mm,宽400-600mm,长800-1000mm。支架和床面可用木材或钢材制作,固定混汞板有平面式、阶梯式和带中间捕集沟式等三种形式。我国黄金生产矿山主要采用平面式固定混汞板(如图3所示)。国外常用带中间捕集沟的固定混汞板(如图4所示)。中间捕集沟可捕集粗粒游离金,但矿砂会淤积于捕集沟中,影响正常操作。国外使用的阶梯式固定混汞板以30-50mm的高差为阶梯,形成多段阶梯式混汞板,可利用矿浆落差使矿浆均匀地混合,避免矿浆分层,并可促使游离金沉入底层,使金粒能良好地接触于汞板。汞板按支架的倾斜方向,一块接一块地搭接在床面上,如图5所示。汞板面积,主要取决于处理的矿石量、矿石性质以及混汞在选金流程中的作用。

汞板面积与处理量、矿石性质及混汞作业在流程中的地位等因素有关,正常作业时,汞板面上的矿浆流厚度为5-8mm,流速为0.5-0.7m/s,生产实践中处理1t矿石所需汞板面积为0.05-0.5m2/d,当混汞作业于氰化或浮选作业前以回收粗粒游离金为主时,汞板定额可定为0.1-0.2m2/(t·d)。根据矿石性质及混汞作业在流程中的地位,汞板的生产定额列于表5中。表5 带有中间捕集沟的固定混汞板混汞作业在流程中的地位矿石含金量>10~15g/t<10g/t 细粒金 粗粒金 细粒金 粗粒金 混汞为独立作业 0.4~0.5 0.3~0.4 0.3~0.4 0.2~0.3 先混汞,汞尾用溜槽扫选 0.3~0.4 0.2~0.3 0.2~0.3 0.15~0.2 先混汞,汞尾送氰化或浮选 0.15~0.2 0.1~0.2 0.1~0.15 0.05~0.1 混汞板的倾斜度与给矿粒度和矿浆浓度有关。当矿粒较粗、矿浆浓度较高时,汞板的倾角应大些,反之,倾角则应小些。我国某金矿的磨矿细度为60%-0.074mm(球磨机排矿),矿浆浓度为50%,汞板倾角为10°。某金铜矿的磨矿细度为(55%-60%)-0.074mm(分级机溢流),矿浆浓度为30%,汞板倾角为8°,当矿石密度(比重)为2.7-2.8g/cm3时,不同液固比条件下的汞板倾角列于表6中,当其他条件相同,矿石密度(比重)大于3g/cm3时,汞板倾角应相应增大,如矿石密度(比重)为3.8-4.0g/cm3时,汞板倾角应为表中数值上限的1.2-1.25倍。

表6 汞板倾斜度 | ||||||

磨矿细度/mm | 矿浆液固比 | |||||

3:01 | 4:01 | 6:01 | 8:01 | 10:01 | 15:01 | |

汞板倾斜度/% | ||||||

-1.651 | 21 | 18 | 16 | 15 | 14 | 13 |

-0.833 | 18 | 16 | 14 | 13 | 12 | 11 |

-0.417 | 15 | 14 | 12 | 11 | 10 | 9 |

-0.208 | 13 | 12 | 10 | 9 | 8 | 7 |

-0.104 | 11 | 10 | 9 | 8 | 7 | 6 |

振动混汞板处理能力大[达10-12t/(d·m2)],占地面积小,适于处理含细粒金和大密度硫化物矿石,但不能处理磨矿粒度较粗(0.208-0.295mm)的物料。

平台首页

平台首页

数字矿山

数字矿山

智能工厂

智能工厂

数据中心

数据中心

数字科研

数字科研

供应链协同

供应链协同