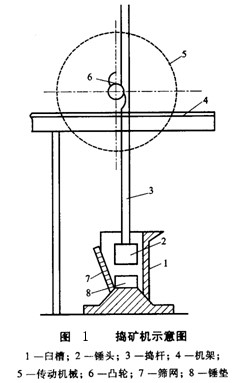

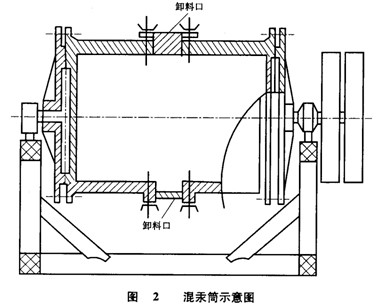

混汞工艺(一) 混汞法可分为内混汞和外混汞两种工艺。内混汞是在磨矿设备内使矿石的磨碎与混汞同时进行的混汞方法。常用的内混汞设备有碾盘机、捣矿机、混汞筒及专用的小型球磨机、棒磨机等。外混汞是在磨矿设备外进行混汞的混汞方法,常用的外混汞设备主要为混汞板及不同结构的混汞机械。 当含金矿石中铜、铅、锌矿物含量甚微,矿石中不含使汞粉化的硫化物,金的嵌布粒度较粗及以混汞法为主要选金方法时,一般采用内混汞法选金。外混汞法只是作为辅助手段,以回收捣矿机等内混汞设备中溢流出来的部分细粒金和汞膏。砂金矿山常采用内棍汞法使金粒与其他重矿物分离。内混汞法也用于处理重选粗精矿和其他含金中间产物,在内混汞设备内边磨矿边混汞以回收金粒。 当金的嵌布粒度细、以浮选法或氰化法为主要选金方法时,一般采用外混汞法选金,在球磨机磨矿循环、分级机溢流或浓缩机溢流处装设混汞板,以回收单体自然金粒。 1.内混汞法 矿山生产中使用较多的内混汞设备是捣矿机、混汞筒和碾盘机。美国和南非多使用捣矿机,前苏联则使用混汞筒和碾盘机。我国大多数矿山也使用混汞筒和碾盘机。 1)捣矿机混汞 捣矿机是一种构造简单、操作方便的碎矿机,但其工作效率低,处理量小,碎矿粒度不均匀和粒度较粗,无法使细粒金充分解离,因而混汞时金的回收率较低。捣矿机混汞仅适于处理含粗粒金的简单矿石和用于小型脉金矿山。 捣矿机主要由臼槽、机架、锤头和传动装置等部件组成,如图1所示。混汞时将矿石、汞和水加入臼槽内,由传动机械带动凸轮使锤头作上下往复运动而完成碎矿与混汞作业。排矿时臼槽一侧装有筛网,矿浆由筛网排出,经混汞板捕收矿浆中的汞膏、过剩的汞及未汞齐化的金粒。混汞尾矿经脱汞后由普通溜槽排出。溜槽沉砂用摇床精选得含金硫化物精矿。定期取出臼槽内的汞膏及脉石等并通过混汞板和摇床分选,获得汞膏与含金重砂精矿。

我国某金矿用的捣矿机按锤头重量分为225kg和450kg两种,其作业条件列于表1中。操作时的石灰用量为0.5-1.0kg/t,臼槽内的液固比为6:1,首次给汞后每隔15min补加汞一次,补加汞量为原矿含金量的5倍。

表1 某金矿捣矿机作业条件 | |||||

项目 | 1 | 2 | 项目 | 1 | 2 |

锤头重量/kg | 225 | 450 | 给矿粒度/mm | <50 | <50 |

排矿粒度/mm | <0.4 | <0.4 | 处理能力/[kg·(台·h)-1] | 295 | 610 |

首次给汞量/(g·t-1) | 10 | 20 | |||

表2 混汞筒的技术规格 | ||||||||||

混汞筒类型 | 内部尺寸 | 装矿量/kg | 转数/(r·min-1) | 功率/kw | 筒体重/kg | 装球量/kg | 球直径/mm | |||

直径/mm | 长度/mm | 容积/m2 | ||||||||

轻型 | 700 | 800 | 0.3 | 100~150 | 20~22 | 0.5~0.75 | 420 | 10~20 | 38~50 | |

重型 | 0-31 | 600 | 800 | 0.23 | 100~150 | 22~38 | 0.3~2.1 | 1500 | 150~300 | 38~50 |

0-3b | 750 | 900 | 0.4 | 200~300 | 21~36 | 1.7~3.75 | 2000 | 300~600 | 38~50 | |

800 | 1000 | 0.6 | 300~450 | 20~33 | 3~6 | 2600 | 500~1000 | 38~50 | ||

表3 混汞筒装料量与装球量(kg/m3)的关系 | |||

金精矿特性 | 金含量/(g·t-1) | 物料量/(kg·m-3) | Ǿ50mm钢球量 |

捕汞器或跳汰机精矿 | <500 | 500 | 800 |

>500 | 400 | 1000 | |

绒面溜槽的粒度为0.5mm精矿 | <500 | 500 | 100 |

>500 | 400 | 500 | |

绒面溜槽的粒度为0.15mm精矿 | <500 | 700 | 200 |

>500 | 600 | 300 | |

平台首页

平台首页

数字矿山

数字矿山

智能工厂

智能工厂

数据中心

数据中心

数字科研

数字科研

供应链协同

供应链协同